Разработка современного изделия электроники практически всегда подразумевает рост надежности и функциональности, а также уменьшение массы и габаритов, удешевление проектирования и производства по сравнению с изделием-предшественником.

Конструктор часто оказывается перед необходимостью соединить в рамках одного устройства электрические и механические элементы и узлы.

Активно развивающимся по сей день направлением, решающим подобные задачи, является внедрение устройств 3D-MID. Новейшие гибридные монтажные центры S10/S20

от YAMAHA MOTOR способны полностью автоматизировать процесс сборки таких устройств.

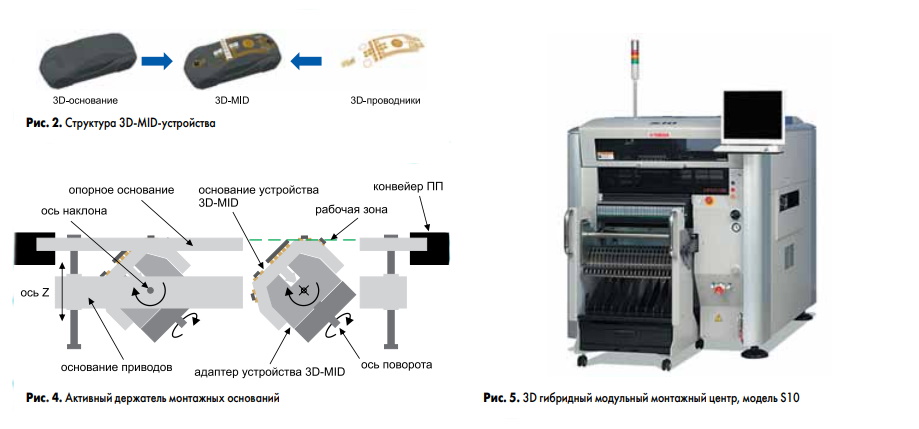

Мы не будем подробно останавливаться на изготовлении в 3D монтажных оснований, подходах к решению задачи установки компонентов на поверхности и конструкциях соответствующих сборочных линий или отдельных автоматов. Только кратко напомним о том, что же такое 3D-MID-технология, и покажем, как просто и эффективно реализовать сборку данных устройств на базе одной гибкой и высокопроизводительной платформы i-PULSE (рис. 1). 3D-MID (Molded Interconnect Devices) — литые монтажные основания, изготовленные по технологии создания коммутационных структур.

Трехмерность позволяет значительно упрощать конструкцию изделия самой физической геометрией основания и создавать рабочие поверхности, строго ориентированные между собой. Технология открывает новые возможности для производителей электроники в совершенствовании их изделий. Корпуса и детали конструкции могут становиться элементами электронных схем (рис. 2).

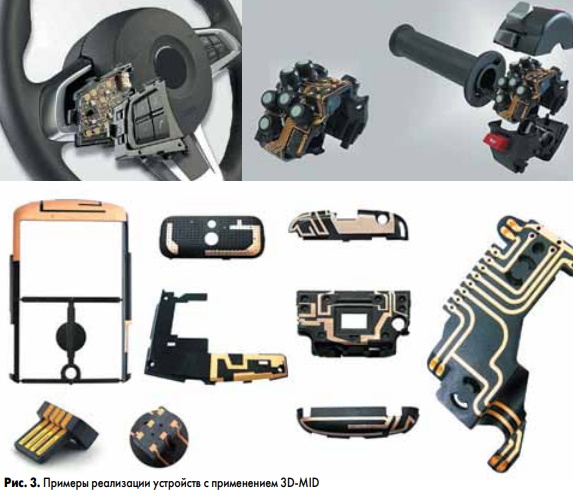

Особенности конструкции устройств 3D-MID предопределили области их предпочтительного применения — в настоящее время это автомобильная электроника, промышленная автоматизация, телекоммуникации, медицинские технологии, потребительская электроника (рис. 3).

Основные сборочные операции для устройств 3D-MID аналогичны используемым в традиционной технологии поверхностного монтажа — это дозирование паяльной пасты/клея, установка компонентов и пайка оплавлением. Различие заключается в необходимости размещения компонентов на криволинейных поверхностях либо поверхностях, находящихся под углом, отличным от угла 90°, между осью Z сборочной головки и плоскостью расположения установленного компонента. В этом и состоит главная проблема. Для того чтобы качественно и надежно установить компонент, нужно обеспечить перпендикулярность его монтажной плоскости к оси перемещения сборочной головки. Это же требование справедливо и для операции дозирования.

Техпроцесс состоит из следующих основных этапов:

- Входной контроль деталей 3D-MID.

- 3D-дозирование паяльной пасты/клея.

- 3D-установка компонентов поверхностного монтажа, в том числе светодиодов и переключателей.

- Пайка с последующей трехмерной автоматической оптической инспекцией.

- Установка контактных штырьков.

- Нанесение защитного покрытия.

- Окончательная сборка и монтаж кабелей.

- Окончательный функциональный контроль:тактильный, оптический и электрический.

- Упаковка готовых изделий.

Линейка 3D гибридных модульных монтажных центров от YAMAHA MOTOR представлена двумя моделями — S10 и S20.

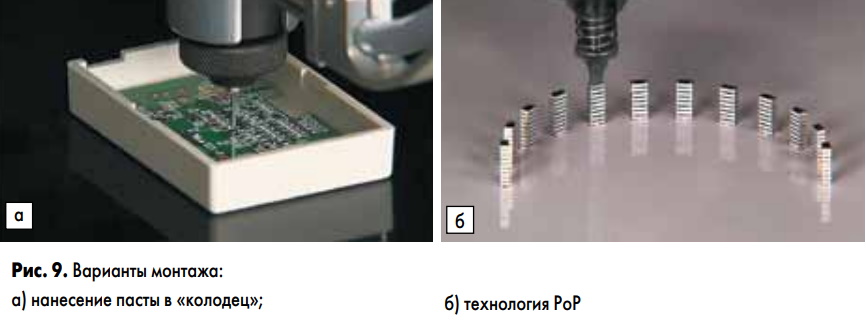

Спецификация модели S10 (рис. 5):

- скорость сборки при оптимальных условиях: 45 000 комп./ч (для монтажной головы 12x2);

- максимальный размер печатной платы: 1330x510 мм (опционально);

- работа с любыми существующими и перспективными компонентами: от 0201 (01005 — в дюймовой системе) до 120x90 мм (опционально), высотой до 30 мм;

- емкость питателей: до 90 позиций (8-мм лента);

- ширина автомата: всего 1250 мм.

Более емкая по количеству размещаемых питателей, модель S20 (рис. 6), имеет следующие характеристики:

- скорость сборки при оптимальных условиях: 45 000 комп./ч (для монтажной головы 12x2): максимальный размер печатной платы: 1830x510 мм (опционально);

- работа с любыми существующими и перспективными компонентами: от 0201 (01005 — в дюймовой системе) до 120 90 мм (опционально), высотой до 30 мм;

- емкость питателей:

- ширина автомата: 1750 мм.

Ключевые преимущества единой платформы i-PULSE:

- Большие возможности модернизации.

- Базовый автомат может быть дооснащен практически до максимальной комплектации на предприятии заказчика.

- Высокоточное и высокоскоростное дозирование пасты/клея.

- Скорость 0,07 с/доза, минимальная доза пасты 300 мкм (3σ).

- Точность ±50 (μ+3σ).

- Быстрая смена с головы дозирования (рис. 7) на монтажную голову и обратно оператором автомата (2–3 мин).

- Автоматическая калибровка размеров точки.

- Надежные шнековые клапаны, обеспечивающие бесконтактное нанесение.

- Цветная оптическая камера распознавания реперных знаков. Обновленная многоуровневая система подсветки компонента.

- Интеллектуальные электрические питатели серии F3. Наиболее стабильная быстрая и одновременно точная подача компонентов. Для лент шириной 8–88 мм. Работа с отрезками от 10 см. Сменные тележки для ленточных питателей и палет для быстрой переналадки производства (рис. 8).

- Возможность 3D-монтажа, монтажа микросборок, монтажа в «колодец», а также монтажа по технологии PoP (Package on Package), (рис. 9).

- Программный контроль усилия взятия и установки компонентов. Система расчета и компенсации коробления печатной платы.

- Взаимодействие с автоматизированными шкафами хранения. Учет затраченных компонентов, планирование сборки и производства изделий.

- Много возможностей расширения производства при росте объемов выпускаемой продукции. Минимальные затраты по приобретению и размещению нового станка. Полная совместимость всех автоматов.

- Японские надежность и качество. Минимальные требования к обслуживанию. Низкие эксплуатационные затраты.

Для того чтобы достичь легкости, компактности и высокой производительности в сочетании с меньшими расходами на изменения и переналадку с обычного двумерного размещения компонентов на трехмерное, модули S10 и S20, имея высокие гибридные возможности, обеспечат более гибкую поддержку 3D-MID, что приведет к значительному уменьшению затрат за счет сокращения дополнительного оборудования, необходимого для сборочных работ. Это и есть революция производства.