Компания DCT Czech разрабатывает комплексные функциональные решения в области отмывки:

- 3 технологии очистки;

- более 20 моделей машин;

- более 11 типов чистящих жидкостей на спиртовой и водной основах;

- 3 устройства контроля, которые проверяют качество отмывки;

- 4 типа чистящих спреев.

Вся продукция производится только в центральном офисе компании в Чехии - в самом сердце Европы.

В производстве используются только высококачественные компоненты, изготовленные ведущими мировыми производителями из Германии, Франции, Италии, Японии и Чехии. Тщательно подобранные и проверенные компоненты гарантируют надежность эксплуатации и минимальные затраты на техническое обслуживание.

О высоком качестве и надежности также говорит и самый длинный гарантийный срок на рынке данного оборудования: 15-ти летняя гарантия на корпус и все детали из нержавеющей стали и 3-х летняя гарантия на комплектующие!

Продукция DCT Czech полностью соответствует стандарту ISO 9001:2008. А сертификат RoHS подтверждает использование в производственном процессе экологически чистого сырья. DCT Czech поддерживает идеальный баланс между экологией и эффективностью.

Более двухсот производителей электроники уже по достоинству оценили качество систем отмывки DCT Czech. Среди них, есть такие известные бренды как Continental, Intel, GE Aviation, Samsung Electronics, SONY, PHILIPS, SEHO.

Установки струйной отмывки DCT (Чехия)

Все более широкое распространение и популярность, набирают установки струйной отмывки, так как именно данная технология наиболее применима для очистки изделий спецтехники, для которых неприемлемо использование ультразвука.

Рис. 1 Установка струйной отмывки Injet 388 CRDD

Данная технология не просто позволяет избежать всех тонкостей, связанных с использованием ультразвука, но также позволяет значительно унифицировать процесс отмывки. После монтажа плат стоит задача отмывки не только самого печатного узла, но и трафарета, ракелей трафаретного принтера и т.д. Технология очистки для каждого из вышеперечисленных процессов различна, т.е. в идеале требует несколько единиц оборудования, а зачастую, в целях экономии, машина используется только для отмывки печатных узлов, а трафареты и ракели очищаются вручную, что соответственно может повлиять на качество монтажа.

Чешская компания DCT, на протяжении 15 лет занимается разработкой систем отмывки, которые соответствует всем современным тенденциям развития электронной промышленности - таким как универсальность, автоматизация, эргономичность и экономия. Уникальная конструкция позволяет совместить в одной машине сразу несколько технологических процессов таких как - отмывка, полоскание и сушка, а гибкая система программирования установки делает возможным отмывку, как печатных плат, так и трафаретов.

Принцип работы

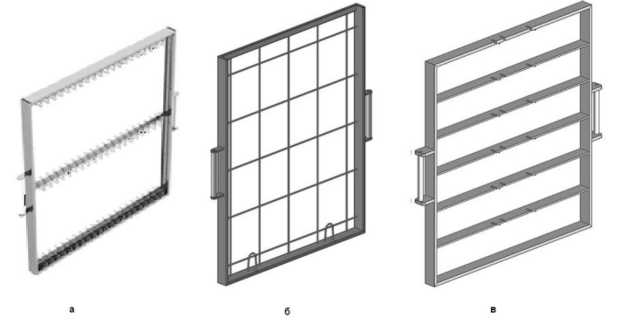

Одной из главных особенностей данных установок является способ размещения печатных узлов. Платы крепятся в специальных вертикальных механических рамках с регулируемыми рейками, поддерживающими плату снизу, в свою очередь каждая рейка оснащена кронштейнами, которые фиксируют плату по бокам (рис.2.а). Для трафаретов используется специальная рамка, позволяющая крепить их вне зависимости от размера и используемых для крепления в принтере вырезов (рис.2.б). На рисунке 2.в представлена рама для крепления ракелей, используемых при трафаретной печати. Также компания DCT может изготавливать рамки под заказ, учитывая индивидуальные особенности изделий заказчика.

Рис. 2 Рамки крепления печатных узлов и плат

Вертикальное расположение рамки в камере позволяет устранить эффект «теневых зон», появляющийся при стандартном размещении плат в корзинах.

Отмывка осуществляется по технологии распыления в воздухе, за счёт пары вращающихся двулучевых балок, расположенных параллельно печатному узлу со стороны TOP и BOT. Балки оснащены специальными форсунками, распыляющими отмывочную жидкость под высоким давлением. В стандартной комплектации движение форсунок происходит за счет кинетической энергии жидкости. Но для более эффективной отмывки и абсолютного отсутствия «теневых зон» возможна установка дополнительного луча с форсунками, а также электропривода вращения балок, который позволит увеличить механическое воздействия на поверхность платы за счет сохранения кинетической энергии жидкости, не затраченной на вращение.

Рис. 3 Балка с форсунками

Расход отмывочной жидкости

Основными факторами, влияющими на расход отмывочной жидкости, являются:

- Испарение отмывочной жидкости

- Остаток отмывочной жидкости на стенках камеры и на самом печатном узле

- Задержка отмывочной жидкости в форсунках и узлах машины

- Неэффективное использование отмывочной жидкости.

Инновационные конструктивные решения, применяемые в машинах Injet, позволяют минимизировать данные факторы. Во-первых, сама камера машины расположена под углом, в результате чего жидкость не скапливается на дне и стенках камеры, а стекает к дренажному отверстию. Также надо отметить, что дверца полностью выполнена из стекла, которое само по себе не задерживает отмывочную жидкость.

Во-вторых, мойки DCT, используют «воздушные ножи». Они представляют собой балки с форсунками, которые обдувают поверхности печатной платы или трафарета сжатым воздухом, что позволяет избежать скопления жидкости между компонентами на печатном узле.

В третьих, воздушный клапан препятствует испарению раствора, закрываясь при работе в цикле отмывки.

В-четвертых, замкнутая система механической фильтрации отмывочной жидкости, приводит к её рециркуляции и сокращению расхода.

Полоскание

Автоматические струйные мойки DCT используют полностью замкнутый контур полоскания, не требующий подключения к канализации. Во внутренний пятидесяти литровый бак заливается дистиллированная вода, она проходит через внешний контур деионизации, состоящий из колонн с активированным углем и ионообменной смолой, а также механических фильтров.

Рис. 4. Внешний контур деионизации

Циркуляция жидкости происходит следующим образом: бак - контур диионизации - механические фильтры - камера - механический фильтр - бак.

Основным показателем качества деионизации воды, а также степени очистки является удельная электропроводимость. В машинах, оснащенных датчиком электропроводимости, можно программно задавать определенный уровень удельного сопротивления воды, и процесс полоскания будет продолжаться до тех пор, пока он не будет достигнут.

Срок службы расходных материалов (ионообменная смола, активированный уголь) во многом зависит от частоты использования оборудования, а также степени загрязнения. В среднем, при непрерывном использовании оборудования расходных материалов хватает на полгода.

Для более эффективной очистки и экономии расходных материалов систему возможно оснастить внешним контуром предварительного полоскания, которая добавит еще один цикл «грязного» споласкивания перед финишным полосканием деионизированной водой.

Сушка

За циклом отмывки следует цикл полоскания, который может состоять из нескольких этапов предварительного и финишного полоскания деионизированной водой. Финальным процессом является сушка - она осуществляется с помощью двух нагнетателей воздуха. Температуру воздуха в камере можно программно изменять от комнатной до 80 градусов. Данная система максимально эффективна и экономична.

Среднее время полного цикла отмывки (включая ополаскивание и сушку) составляет около 30-35 минут.

Эффективность отмывки

В заключение хочется отметить, что залогом успеха продукции Компании DCT является уникальная конструкция установки, отсутствие «теневых зон», эффективный расход отмывочной жидкости, а также безупречное качество.

Десятки Российских производителей электроники уже по достоинству оценили качество автоматических установки струйной отмывки Компании DCT (Чехия).

ООО НПП «Универсал Прибор» является эксклюзивным представителем компании DCT Czech на территории России.